1.成果名称

一种高强高韧不锈钢及其加工方法

2.所属领域

高品质不锈钢及耐蚀合金加工;新型高强塑汽车钢加工

3.行业痛点

汽车工业是影响国民经济发展、技术进步和社会现代化的支柱产业具有重要地位,我国明确提出要加速发展汽车工业。汽车工业的发展与钢铁材料是密不可分的,汽车制造行业是薄钢板的最大用户,为了降低油耗,节约能源,汽车要向轻量化发展,因此对汽车用钢板提出了越来越高的要求。

一汽奥迪A6、上海大众B5、上海通用的Buick轿车及一些家用轿车等就大量采用了高强度、镀锌钢板以及激光拼焊板等大众系列轿车用钢板采用德国标准,品种涉及热镀锌、电镀锌和高强度钢板等,最宽达1800mm,最厚达4mm;富康轿车用钢板采用法国标准,以热镀锌为主;夏利轿车用钢板采用日本标准,以热镀锌合金化为主;切诺基吉普车用钢采用美国标准,热镀锌和热镀锌合金化并用。

热轧高强度钢板多用于车架等承受应力较大的零件、不同车型的纵横梁等,此类钢板在载货汽车上用量很大,约占载重车用热轧钢板总量的60%-70%。因此既要有较高的强度,又要有较好的成形性。一般汽车用热轧钢板最高强度为500MPa,虽然添加Nb、Ti等微合金元素高其强度,但对成形性有影响,从而限制了它的应用。目前为了提高强度水平,开发了双相钢和TRIP钢。

双相钢(高强度钢)铁素体-马氏体复合组织钢板的特点是在细小的铁素体基体上分布大约15%的硬相,并通过固溶原子进一步强化。其生产工艺是在轧制钢板时,在铁素体和奥氏体的双相区停留一段时间,有相铁素体大量析出,剩余相奥氏体的C浓度增加,然后采用快速冷却方法使奥氏体组织转变为马氏体组织。由于钢中主要是铁素体相,大约80%~90%,其总延伸率较高,同时由于从奥氏体转变为马氏体时体积膨胀而引起周围部分形成位错,使屈服强度降低并具有良好成形性能铁素体-马氏体复合组织钢板的抗拉强度在550~650MPa之间,新研制的马氏体复合组织热轧钢板最高强度为780MPa,延伸率为21%。

TRIP钢(高强度钢)由于成形性的限制,双相钢无法达到800MPa的强度水平,为满足更高强度的需求,并解决强度与塑性矛盾开发了相变诱导塑性钢,简称TRIP钢,TRIP钢是作为高延伸性高强度钢板的希望之星而登场的。TRIP钢的成分以C-Mn-Si合金系统为主其成分特点是低碳、低合金化和钢质纯净。其生产工艺是在热轧时,采用双相区临界退火和贝氏体转变区保温的热处理工艺具有铁素体、贝氏体和约10%的残余奥氏体三相组织,具有10%的残余奥氏体的热轧钢板在加工成型时,残余奥氏体逐渐转变为马氏体组织,由于硬化克服了局部变形提高了总延伸率。高强度来自于马氏体、贝氏体和合金元素固溶强化的共同贡献。TRIP钢性能变化范围为:屈服强度340MPa~860MPa,抗拉强度610MPa10~80MPa,延伸率22%~37%。

随着汽车轻量化和安全性能要求的进一步提高,对汽车用高强钢,尤其是作为保险杆用钢提出更高的强韧性要求。通常要求钢板具有1000MPa以上的屈服强度和不低于30%的延伸率。如此高的性能指标是上述双相钢和TRIP均无法达到的性能水平。因此迫切需要开发新型先进高强高韧钢。

4.解决方案

本发明的目的在于提供一种高强高韧不锈钢及其加工方法,以解决传统材料加工技术固有的强度与塑性此消彼长的矛盾。

为解决上述技术问题,发明人进行了种种研究,结果发现,在3XX系不锈钢中,除了规定母材的基本成分以外,还需限定组织和加工条件,利用弥散分布的纳米马氏体以及界面元素偏聚导致的马氏体失活效应来实现高强高韧综合性能。

本发明采用的技术方案如下:

本发明提供了一种不锈钢,该不锈钢包含如下特征:

(1)所述不锈钢含有重量百分比为0.01%~0.1%的C,0.05%~0.2%的N,不高于0.03%的P,不高于0.003%的S,0.5~1%的Si,1.0~2.0%的Mn,15%~17%的Cr,5%~7%的Ni,其余为Fe;各化学组分中,P和S为杂质;

(2)所述不锈钢包含奥氏体和应变诱发马氏体组织,其中马氏体为不规则的近似纺锤体形状,其长轴平均尺寸在50~1000nm之间,短轴平均尺寸在20~500nm之间,马氏体在不锈钢中的体积百分比为0.1~20%;马氏体与奥氏体的界面存在一个元素偏聚层,该偏聚层厚度为1~20nm,层内Ni、Mn、N、Si元素的含量分别是各元素在不锈钢中平均含量的1.2~3倍。

本发明提供了一种所述不锈钢的加工方法,包括如下步骤:

(a)将化学元素组成符合要求的原料进行固溶处理,冷却得到试样;原料的化学元素组成为:重量百分含量为0.01%~0.1%的C,0.05%~0.2%的N,不高于0.03%的P,不高于0.003%的S,0.5~1%的Si,1.0~2.0%的Mn,15%~17%的Cr,5%~7%的Ni,其余为Fe;

(b)将试样在室温下进行一定程度的变形,变形过程采用多道次小变形逐步增加变形量的方式进行,每道次的截面收缩率增量为0.01~0.1,累计总截面收缩率应符合公式(1)

1-exp{-β[1-exp(-αε)]n}<0.3(1)

ε是截面收缩率,

α是与层错能(SFE)相关的参数,通过查阅相关层错能与α对应的数据可获得α,

β是与该试样材料马氏体相变化学驱动能相关参数,通过查阅化学驱动能与β对应的数据可获知β,

n是指前因子,通常取2;

(c)对经步骤(b)处理的试样进行退火处理,退火温度为50~550℃,退火时间为10min~100h,冷却得到不锈钢。

步骤(a)中,为了获得高强度和扩大奥氏体区,原料中添加了C和N元素,但是C含量超过0.1%或N含量超过0.2%时,在晶界上会析出Cr碳化物,降低钢材塑性,因而将其上限分别定为0.1%和0.2%。为了使该不锈钢在室温具有应变诱发马氏体效应,原料中添加了Cr和Ni元素,但是Cr和Ni元素添加太多将导致材料层错能过高而无法在室温发生马氏体相变,添加太少又将导致材料在冷却过程过早相变为马氏体,因此并将Cr和Ni元素含量分别限定在15%~17%和5%~7%。

进一步,步骤(a)中,固溶处理的温度为1050℃~1150℃,保温时间为1min~2h,冷却方式为淬水或者淬油。

本发明为了获得高强度,利用前述所提的应变诱发马氏体效应,步骤(b)在室温对试样进行一定程度的加工变形,使部分奥氏体转变为马氏体。马氏体含量太少则强化效果不明显,但是马氏体含量太高将严重损害塑性,因此将马氏体含量控制在1%~20%。为了有效发挥马氏体的强化作用,通过多道次小变形的变形方式使所产生的应变诱发马氏体为不规则的近似纺锤体形状,其长轴平均尺寸为50~1000nm,短轴尺寸平均为20~500nm。进一步,步骤(b)中,变形方式为轧制、冲压、锻造或拉拔。其中层错能和相变驱动能均由材料的化学成分确定,当材料的化学成分确定时,其对应的层错能和相变驱动能也确定。其中层错能可通过公式(2)计算:

SFE=-53+6.2(%Ni)+0.7(%Cr)+3.2(%Mn)+9.3(%Mo)(2)

式(2)中,%Ni、%Cr、%Mn、%Mo表示这些元素各自在不锈钢中的重量百分含量。

本发明步骤(c)中,为在不降低塑性的条件下还能进一步提高屈服强度,对经步骤(b)多道次小变形后的试样进行长时间低温退火,由于Ni、Mn、Si、N是奥氏体扩大化元素,它们在马氏体中的能量高于其在奥氏体的能量,倾向于由马氏体向奥氏体扩散,通过本发明的50~550℃退火10min~100h处理,使上述元素发生扩散并在马氏体和奥氏体界面富集产生界面偏聚区,该偏聚区的产生将导致马氏体周围被一层更稳定的奥氏体包围和束缚,无法在后续的变形中继续长大而失活,从而使得试样在变形过程中必须重新通过位错运动、塞积以诱发马氏体形核长大。进一步,步骤(c)中,加热方式为随炉升温,冷却方式为随炉冷却或空冷。

本发明优选所述不锈钢的加工方法由步骤(a)~(c)组成。

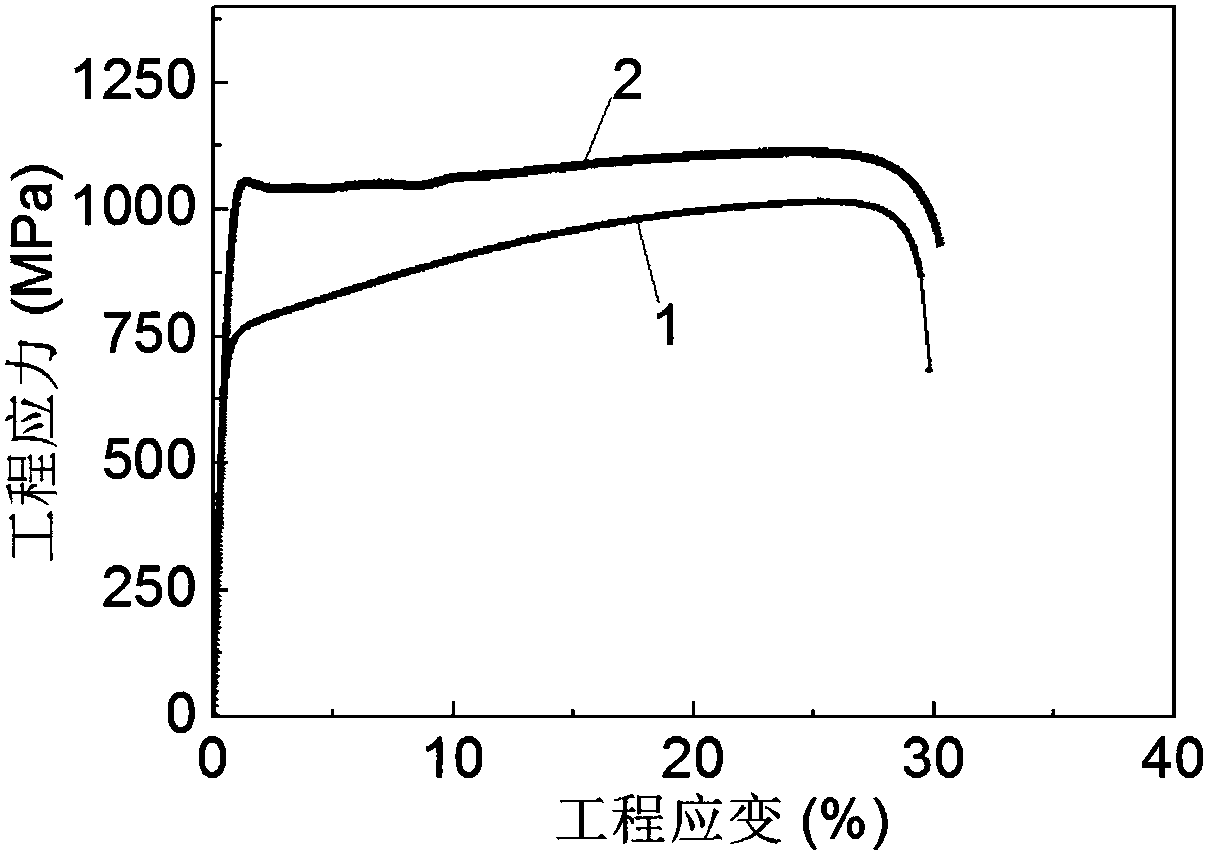

本发明的有益效果在于:本发明通过室温变形制备的不锈钢屈服强度达到600MPa以上延伸率达到30%;通过后续退火试样屈服强度提高至1000MPa以上且延伸率保持在30%以上。所以,本发明制得的不锈钢不仅具备高强高韧性,且避免了传统材料加工技术固有的强度与塑性此消彼长的矛盾。

本发明实施例的工程应力应变曲线

本发明的实物示意图

5.知识产权情况

本成果已申请并获得国内外专利授权。

6.合作方式

专利许可、转让、作价投资等,具体详谈。

7.科研团队

刘嘉斌,浙江大学材料科学与工程学院教授、博士生导师,教育部青年长江学者。主要从事高强高导铜合金设计开发,高性能金属材料3D打印和应用。承担国家自然科学基金3项、科技部重点研发项目子课题2项。获国家科技进步二等奖、中国铁道学会科学技术一等奖等。

8.联系方式

浙大工研院成果转化服务中心,0571-88982927。

注:所有成果技术资料来自研究团队,未经授权,请勿转载!

咨询授权请联系:0571-88982927。